Menu

- дома

- Продукты

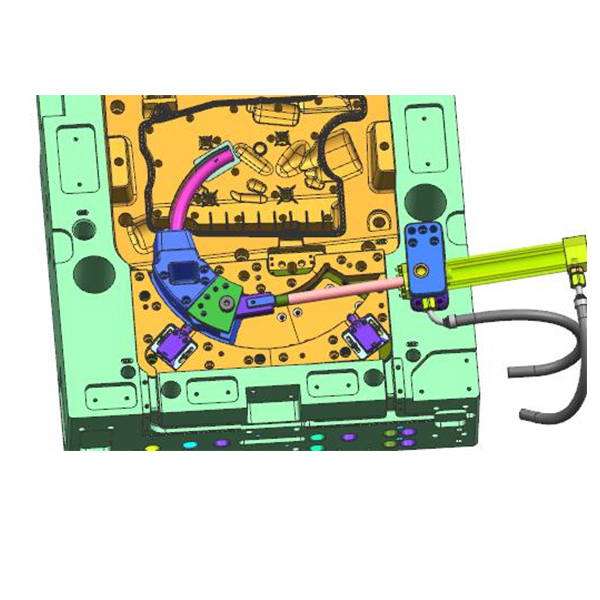

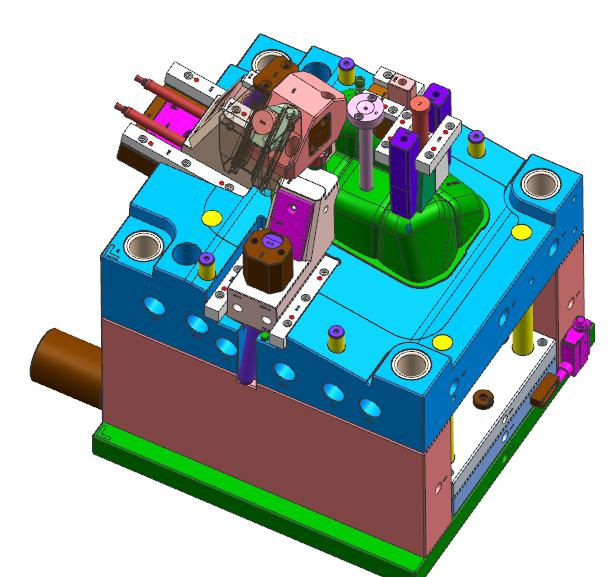

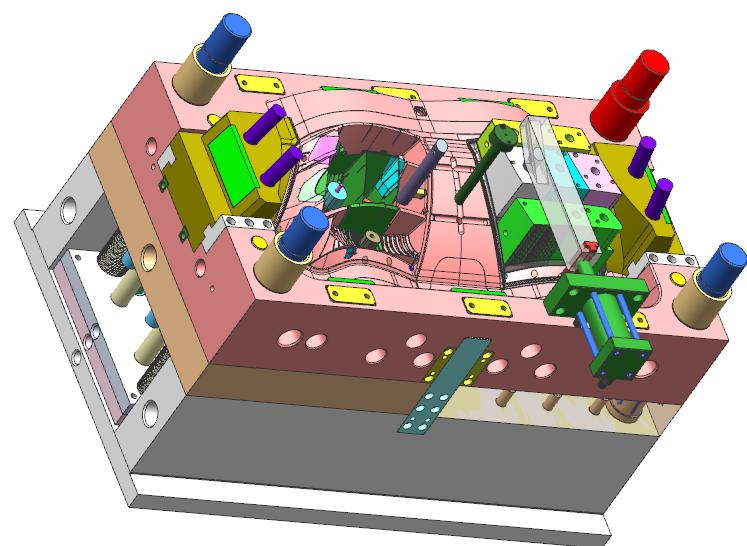

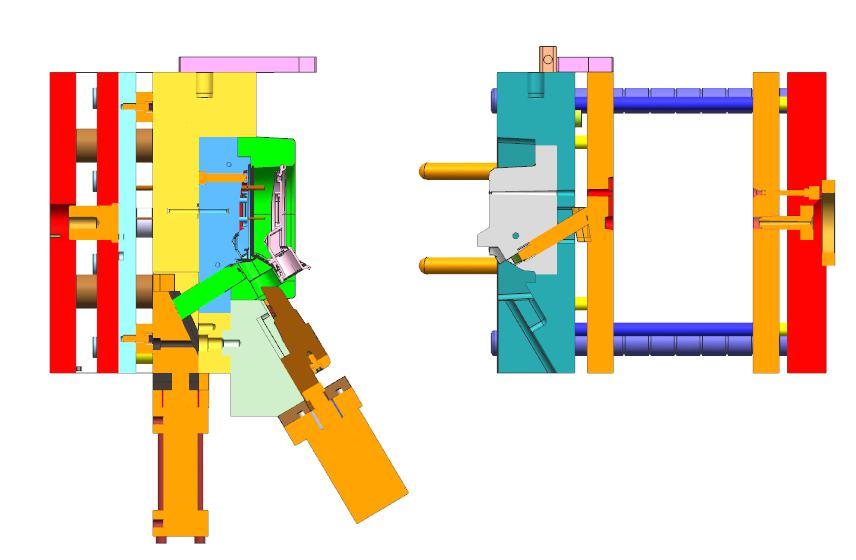

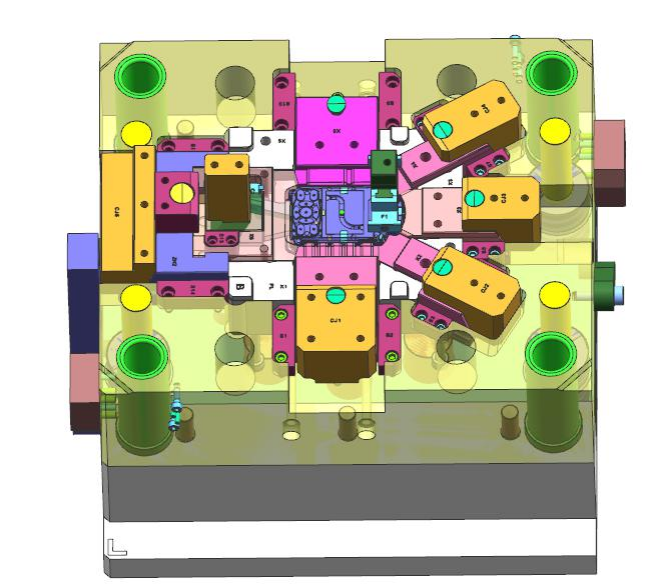

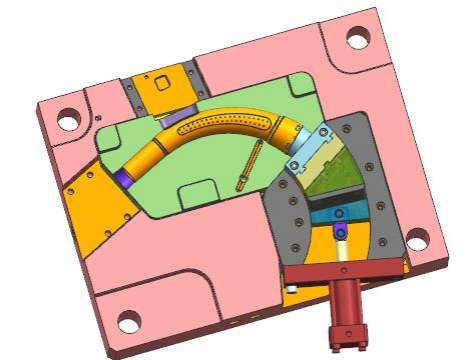

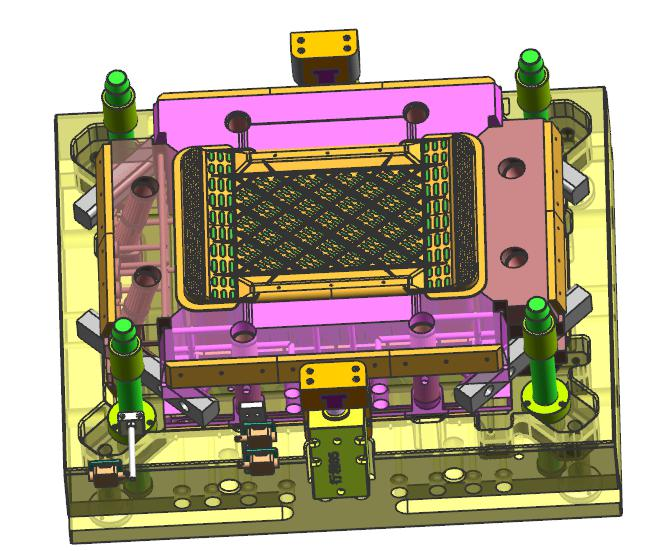

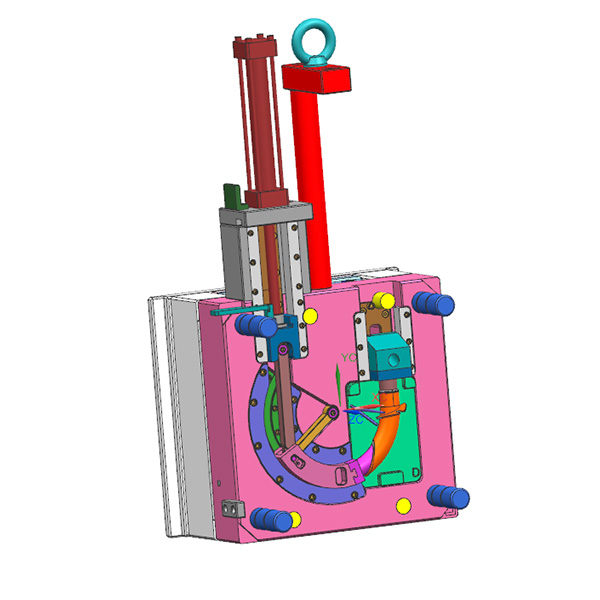

- Проектирование пресс-форм

- Быстрое прототипирование

- Изготовление пресс-форм

- Литье пластмасс под давлением

- Комплексное обслуживание

- новости

- НОВОСТИ ОТРАСЛИ

- НОВОСТИ КОМПАНИИ

- случай

- завод

- Прототип литья под давлением

- Завод сертифицирован по стандарту ИСО 9001

- Строгий контроль качества

- Различные инъекционные машины

- Высококачественная оснастка

- свяжитесь с нами

- О нас

- фирменный стиль

- Сертификат

- ВИДЕО

- Решения для промышленной автоматизации

Search