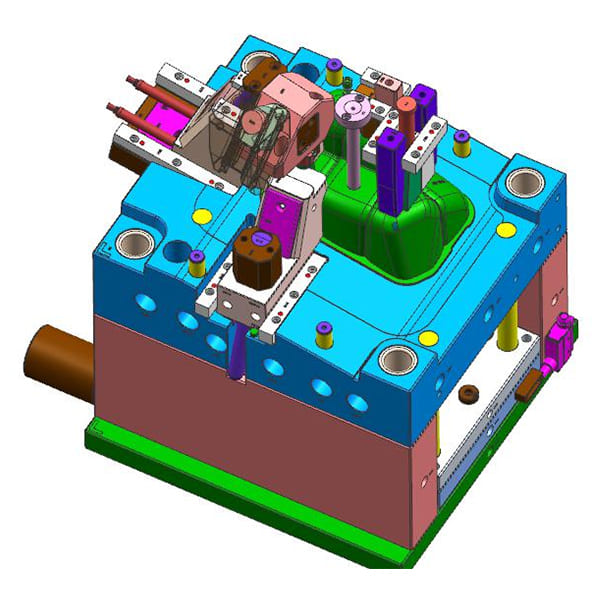

Комплексная услуга по проектированию пластиковых форм — четырехэтапный подход от концепции до массового производства

В сфере литья пластиковых деталей под давлением, если вы хотите не только соответствовать высоким требованиям к производительности, но и добиться эффективного и экономичного массового производства, необходимо проектировать с нуля. Наша услуга по проектированию пресс-форм для пластиковых изделий (дддххх) объединяет четыре модуля: инженерное проектирование, 3D-проектирование пресс-форм, проектирование оснастки и проектирование пресс-форм методом ДФМ (ДФМ). Строгий четырёхэтапный процесс гарантирует высочайшее качество на каждом этапе — от создания творческого прототипа до серийного производства пресс-форм.

Анализ проекта и определение требований

• Оценка осуществимости: провести комплексное исследование осуществимости с учетом условий использования деталей (температура, коррозия, нагрузка) и отраслевых стандартов (автомобилестроение, медицина, бытовая техника и т. д.);

• Сортировка требований: подробное общение с клиентами для уточнения основных показателей, таких как допуски размеров, качество поверхности, прочность и срок службы;

• Предварительный анализ ДФМ: проведение предварительной оценки технологичности конструкции пресс-формы ДФМ, выявление потенциальных рисков, таких как толщина стенки, угол наклона, выхлоп и т. д., а также закладывание основы для последующего проектирования.

Руководство по выбору материалов и процессов

• Материальные решения: от инженерных пластиков и функциональных полимеров до композитных материалов — мы объединяем требования к стоимости и производительности, чтобы сформулировать наилучший выбор;

• Соответствие процессам: на основе требований к проектированию 3D-формы предлагать технологические пути, такие как литье под давлением, обработка с ЧПУ, аддитивное производство или прототипы мягких форм;

• Баланс затрат: внедрение профессиональных консультаций по проектированию инструментов для оптимизации стали пресс-форм, требований к сроку службы и точности обработки для достижения наилучшего баланса между производительностью и затратами.

2D/3D САПР-проектирование и интеграция пресс-форм

• Трехмерное моделирование: используйте SolidWorks, УГ и другое программное обеспечение для построения параметрических деталей и моделей пресс-форм, а также заранее скройте линию разъема, канал охлаждающей воды и механизм выталкивателя;

• Технический чертеж: вывод двухмерных чертежей с аннотациями допусков ГД&T, чтобы гарантировать, что группа проектирования оснастки имеет четкое представление об обработке пресс-формы и укладке допусков;

• Виртуальное моделирование: используйте Молдфлоу и анализ конечных элементов для проверки течения расплава, коробления и распределения напряжений, а также оптимизируйте конструкцию 3D-формы и детали ДФМ.

Быстрое пробное производство и итерация обратной связи

• Быстрое прототипирование: восстановление окончательной формы литьевых деталей с помощью SLA 3D-печати, мягких пресс-форм с ЧПУ или мелкосерийного пробного производства мягких пресс-форм;

• Функциональные испытания: проведение испытаний на сборку, прочность, термостойкость и внешний вид, а также сбор фактических данных измерений;

• Улучшение ДФМ: в сочетании с отзывами о пробном производстве скорректируйте план проектирования ДФМ-формы для решения таких проблем, как извлечение из формы, выталкивание и равномерность охлаждения;

• Отчет о доставке: предоставление полного отчета о проекте, включая параметры оснастки, инструкции по обработке пресс-формы и условия процесса литья под давлением, чтобы помочь клиентам плавно перейти к этапу массового производства.

Преимущества обслуживания

Полная интеграция процесса: инженерное проектирование → 3D-проектирование пресс-формы → проектирование оснастки → проектирование ДФМ-пресс-формы, проектирование и технологичность совершенствуются одновременно;

Контролируемая точность: система управления качеством на уровне ПЛК, точность обработки пресс-формы ≤±0,02 мм;

Эффективная итерация: быстрый цикл опытного производства составляет 7–10 дней, время реагирования на оптимизацию конструкции составляет ≤48 часов;

Индивидуальная поддержка: поддержка различных отраслевых сертификаций (ИСО 13485, ИАТФ 16949 и т. д.) и специальных требований к материалам;

Накопленный опыт: более 10 лет опыта разработки пресс-форм, в общей сложности более 500 реализованных проектов, охватывающих автомобильную, медицинскую, электронную и другие отрасли.

Свяжитесь с нами прямо сейчас, чтобы начать эффективный путь от концепции до массового производства пластиковых деталей, и позвольте профессиональной команде проектировщиков пресс-форм для литья пластика сопровождать вас!

Контактная информация:

Тел.: +8615602392025

Электронная почта: долгосрочный@долгосрочный-форма.ком

Официальный сайт: www.долгосрочный-форма.ком