Анализ всего процесса разработки прецизионных пресс-форм: ключевые технологические прорывы от проектирования до массового производства

【Введение】

На фоне глобальной модернизации производства разработка пресс-форм, как ключевое звено промышленного производства, способствует быстрому преобразованию продукции от концепции до массового производства. В этой статье будут тщательно проанализированы пять ключевых этапов разработки пресс-форм и показано, как промышленный дизайн, материаловедение и точное производство могут сотрудничать в создании эффективных систем пресс-форм.

1. Промышленный дизайн и разработка: от рыночного спроса до 3D-модели

Первый шаг в разработке пресс-формы начинается с промышленной разработки и проектирования, где основное внимание уделяется точной связи между функциями продукта и производственными потребностями:

Анализ спроса: определение параметров пресс-формы на основе спецификаций продукта, отзывов пользователей и ожидаемого объема производства;

Оптимизация 3D-моделирования: проектировщики преобразуют модели изделий в конструкции, соответствующие требованиям проектирования пресс-форм для литья пластмасс под давлением, чтобы гарантировать возможность реализации таких деталей, как уклон пресс-формы, толщина стенок и линии разъема;

Оценка технологичности: баланс между эстетикой и эффективностью производства для предотвращения узких мест на поздних этапах производства.

2. Выбор материала: ключ к определению срока службы и производительности пресс-формы

При проектировании литьевых форм материал напрямую влияет на стоимость и долговечность:

Распространенные материалы: высокопрочная легированная сталь (например, P20, H13) подходит для массового производства, а алюминиевые формы используются для быстрой проверки прототипов;

Эксплуатационные характеристики: стойкость к высоким температурам, стойкость к химической коррозии и возможность адаптации сложных деталей;

Процесс термической обработки: повышение твердости путем закалки, отпуска и других процессов для уменьшения производственной деформации.

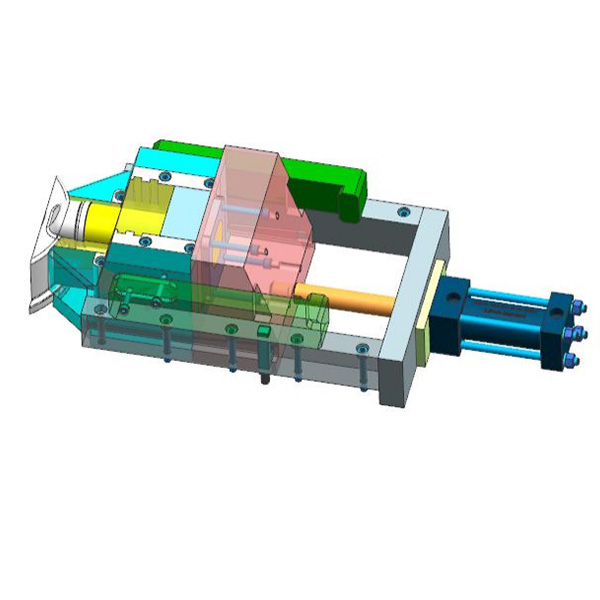

3. Точное производство: технологии ЧПУ и электроэрозионной обработки позволяют достичь точности на уровне микрона.

На этапе изготовления пресс-формы применяются высокоточные технологии обработки:

Обработка на станках с ЧПУ (ЧПУ): создание сердечника пресс-формы, полости и литниковой системы с допусками, контролируемыми в пределах ±0,01 мм;

Электроэрозионная обработка (ЭЭО): обработка сложных геометрических форм для обеспечения чистоты поверхности;

Оптимизация системы охлаждения: внедрение высокоэффективных каналов охлаждения в конструкцию пресс-формы для литья пластмасс под давлением для сокращения производственных циклов.

4. Проверка тестовой модели: практическое тестирование и настройка параметров

Перед запуском в производство форма должна пройти строгую проверку:

Этап испытаний мод: определение размеров деталей и дефектов поверхности (таких как следы усадки и заусенцы);

Отладка процесса: отрегулируйте давление впрыска, температуру и время охлаждения для решения проблемы коробления или недостаточного заполнения;

Массовое производство соответствует стандартам: убедитесь, что пресс-форма соответствует целям промышленного дизайна и обеспечивает выход годных изделий более 95%.

5. Техническое обслуживание и модернизация: обязательные курсы для продления срока службы пресс-формы

Регулярное техническое обслуживание является основой обеспечения экономичной конструкции инструмента для литья под давлением:

Очистка и предотвращение появления ржавчины: удалите остатки смолы, чтобы избежать коррозии;

Замените изнашиваемые детали: регулярно проверяйте наличие изнашиваемых деталей, таких как втулки, направляющие колонки и т. д.;

Итеративная модернизация: адаптация к изменениям в конструкции продукта и интеграция в новейшие промышленные тенденции.

【Заключение】

От концептуального проектирования до массового производства и обслуживания, разработка пресс-форм стала двигателем эффективных инноваций в обрабатывающей промышленности, интегрируя три столпа: промышленный дизайн и разработку, проектирование инструмента для литья под давлением и проектирование пресс-форм для литья пластмасс под давлением. С проникновением интеллектуальных технологий разработка пресс-форм будет и дальше развиваться в сторону цифровизации и быстрого реагирования в будущем.