Производство пресс-форм является основой мировой промышленности, преобразуя сырье в сложные компоненты для различных секторов: от автомобилестроения до здравоохранения. В этой статье рассматриваются специализированные технологии, лежащие в основе автомобильные детали пресс-формы, электронная форма, инструменты для выдувного формования, формы для литья под давлением, и медицинский инструментарий— подчеркивая их уникальные проблемы, инновации и важную роль в современном производстве.

Автомобильная промышленность требует пресс-форм, выдерживающих миллионы циклов при производстве высокоточных компонентов. Ключевые достижения включают:

Высокотемпературная оснастка: В производстве используются такие материалы, как инструментальная сталь H13 (твердость ЧРК 50–55) и бериллиевая медь. автомобильные детали пресс-формы для компонентов, расположенных под капотом, устойчивых к термической усталости от тепла двигателя.

Многополостная конструкция: Современные пресс-формы для пластиковой отделки салона могут иметь более 64 полостей, что позволяет осуществлять массовое производство с продолжительностью цикла всего лишь 20 секунд.

Текстурирование поверхности: Электрохимическая обработка (ЭХО) создает микротекстуры на автомобильные детали пресс-формы поверхности, имитирующие текстуру кожи или противоскользящие узоры, что исключает необходимость в постпроизводственном финишном покрытии.

Тенденции устойчивого развития: Биополимеры, такие как НОАК, используются все чаще, что побуждает производителей форм внедрять коррозионно-стойкие покрытия (например, ПТФЭ) для предотвращения деградации материала.

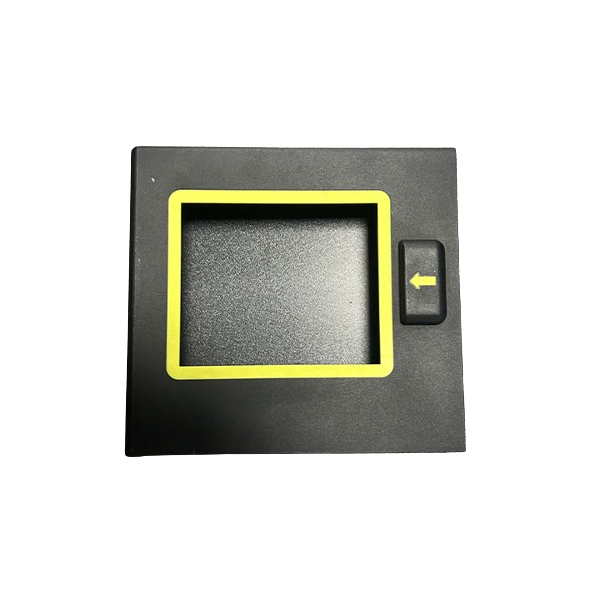

Электронные формы удовлетворять спрос электронной промышленности на субмиллиметровые компоненты. Ключевые инновации включают:

Микро-литье под давлением: Инструменты с толщиной стенок 0,1 мм производят разъемы для смартфонов с использованием материалов ПИК и ЛКП, выдерживающих температуру пайки оплавлением (260 °C+).

Интеграция вставного формования: Формы для интеллектуальных датчиков объединяют металлические вставки и печатные платы за один прием, что сокращает этапы сборки.

Совместимость с чистыми помещениями: Сертифицировано для чистых помещений класса 100 электронные формы используйте нержавеющую сталь (316L) и электрополированные поверхности для предотвращения загрязнения частицами электронных медицинских приборов.

Аддитивное производство: Алюминиевые формы, напечатанные на 3D-принтере (с помощью ОДС), позволяют быстро создавать прототипы микрокомпонентов, сокращая сроки выполнения заказа с недель до дней.

Инструменты для выдувного формования преуспевают в создании полых деталей для упаковки и промышленного применения:

Экструзионно-выдувное формование (ЭБМ): Инструменты для бутылок из полиэтилена высокой плотности (ПЭВП) используют конструкцию с разделенными полостями и воздушными каналами для обеспечения равномерной толщины стенок (допуск ±0,05 мм).

Литье под давлением с раздувом (ИБМ): Точные инструменты для фармацевтических флаконов позволяют изготавливать горлышки диаметром до 3 мм с качеством поверхности (Ра <0,2 мкм), соответствующим стандартам USP класса VI.

Инструменты для совместной экструзии: Многослойные формы для упаковки пищевых продуктов сочетают барьерные слои (например, ЭВОН) с полиэтиленом, что продлевает срок хранения без дополнительной обработки.

Фокус на устойчивом развитии: Переработанный пластик (рПЭТ) требует инструменты для выдувного формования с антиадгезионными покрытиями для предотвращения загрязнения примесями вторичного измельчения.

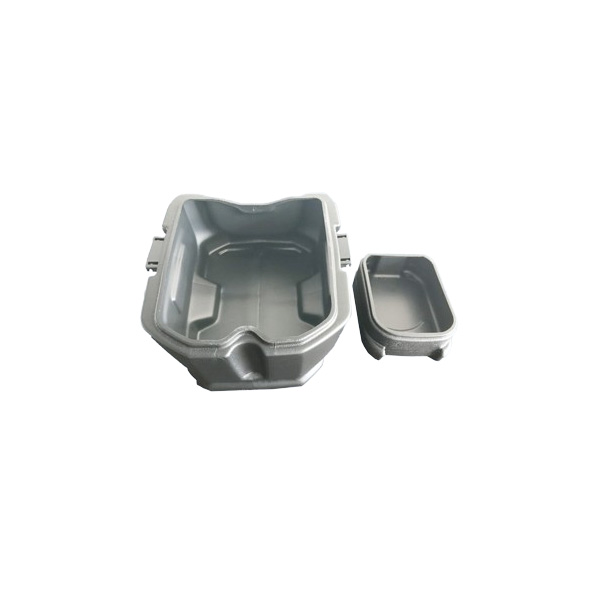

Формы для литья под давлением обеспечить крупносерийное производство сложных металлических деталей:

Инструменты с горячей и холодной камерой: Формы с горячей камерой прессования для цинковых сплавов работают при температуре 400–450 °C, а инструменты с холодной камерой прессования для алюминия выдерживают температуру 700–750 °C, при этом используется сталь H13 с азотной закалкой для обеспечения долговечности.

Вакуумное литье под давлением: Инструменты со встроенными вакуумными системами уменьшают пористость в блоках автомобильных двигателей, достигая предела прочности на разрыв до 350 МПа.

Вставное формование для металлопластиковых гибридов: Формы для литья пластика на алюминиевые кронштейны для компонентов электровелосипеда, что позволяет отказаться от крепежей и снизить вес на 30%.

Цифровые инструменты: Прогностическое обслуживание на основе искусственного интеллекта (с помощью датчиков Интернета вещей) отслеживает температуру и износ штампа, планируя техническое обслуживание до возникновения дефектов.

Медицинский инструмент должны соответствовать самым высоким стандартам точности и биосовместимости:

Соответствие стандарту ИСО 13485: Инструменты для цилиндров шприцев изготавливаются из электрополированной нержавеющей стали (316L) с поверхностной обработкой (Ра <0,1 мкм) для предотвращения адгезии бактерий.

Многоступенчатое формование для устройств доставки лекарств: Формы, объединяющие эластомерные уплотнения и пластиковые корпуса за два этапа, что обеспечивает герметичность инсулиновых шприц-ручек.

Аддитивное производство в прототипировании: формы из нержавеющей стали, изготовленные на 3D-принтере (с помощью ДМЛС) для мелкосерийного производства медицинских приборов, снижающие затраты на оснастку на 60% по сравнению с традиционной обработкой.

Системы прослеживаемости: RFID-метки, встроенные в медицинский инструментарий отслеживать каждый производственный цикл, обеспечивая полное соответствие нормативным требованиям (например, Управление по контролю за продуктами и лекарствами (FDA) 21 CFR Часть 820).

Технология цифровых двойников: Виртуальные копии автомобильные детали пресс-формы и формы для литья под давлением моделировать термические нагрузки и циклический ресурс, оптимизируя конструкции до физического производства.

Управление процессами на основе искусственного интеллекта: Алгоритмы машинного обучения корректируют параметры инъекций в режиме реального времени для электронные формы, что снижает процент брака с 5% до <1%.

Устойчивые инструментальные материалы: Биоразлагаемые смазки для форм и охлаждающие жидкости на водной основе заменяют продукты на основе нефтепродуктов инструменты для выдувного формования и литьевые формы.

Коллаборативная робототехника: Коботы помогают загружать вставки для медицинский инструментарий и формы для литья под давлением, повышая безопасность и точность оператора.

Поскольку отрасли промышленности от автомобилестроения до здравоохранения внедряют электрификацию, миниатюризацию и устойчивое развитие, автомобильные детали пресс-формы, электронная форма, инструменты для выдувного формования, формы для литья под давлением, и медицинский инструментарий будет продолжать развиваться. Интеграция интеллектуальных технологий, современных материалов и межотраслевых инноваций приведет производство пресс-форм к большей точности, эффективности и экологической ответственности, гарантируя, что оно останется краеугольным камнем современного промышленного производства.

Сочетая отраслевые требования с универсальными технологическими достижениями, производители пресс-форм дают возможность мировым отраслям воплощать идеи в реальность, по одному высокоточному инструменту за раз.